TECNOPOL PRIMER, CONOZCA MEJOR NUESTRA GAMA DE IMPRIMACIONES.

Si decimos que cada proyecto es distinto imaginamos que no se sorprenderá. Las características de cada trabajo vienen determinadas por el tipo de soporte que vamos a tratar así como su estado, las condiciones climatológicas actuales (temperatura y humedad) y el sistema que vayamos a emplear.

Desde nuestra experiencia podemos afirmar que uno de los pasos más importantes para garantizar el éxito del sistema es la imprimación, tanto su correcta elección como su aplicación. Si este paso se realiza correctamente tenemos garantizado el éxito de nuestro trabajo y evitaremos contratiempos y problemas que puedan surgir con el paso del tiempo.

Actualmente disponemos de una gama de 5 imprimaciones de distinta naturaleza que cubren el amplio abanico de soportes y condiciones que puede encontrar en su proyecto:

- PRIMER EP-1020. EPOXI 100% SÓLIDOS

- PRIMER EPw-1070. EPOXI BASE AGUA

- PRIMER PU-1000. POLIURETANO BASE SOLVENTE

- PRIMER PU-1050. POLIURETANO 100% SÓLIDOS

- PRIMER PUc-1050. POLIURETANO 100% SÓLIDOS BAJAS TEMPERATURAS

En la siguiente tabla comparativa reflejamos con las principales características de nuestras imprimaciones:

| PRIMER EP-1020 | PRIMER EPw-1070 | PRIMER PU-1000 | PRIMER PU-1050 | PRIMER PUc-1050 | |

| Tipo | EPOXI 100% SÓLIDOS | EPOXI BASE AGUA | POLIURETANO BASE SOLVENTE | POLIURETANO 100% SÓLIDOS | POLIURETANO 100% SÓLIDOS bajas temperaturas |

| Densidad | 1.050 kg/m3 | 1.000 kg/m3 | 1.110 kg/m3 | 1.110 kg/m3 | 1.110 kg/m3 |

| Adherencia al hormigón | > 2 MPa | > 2 MPa | > 2 MPa | > 2 MPa | > 2 MPa |

| Humedad máxima de soporte | 4% | 8% | 5% | 5% | 5% |

| Pot life | 50 min (23ºC) |

60 - 90 min (23ºC)

|

-- | 35 - 50 min (23ºC) | 35 - 50 min (15ºC) |

| Tiempo de secado al tacto | +/- 5 horas (23ºC) | +/- 5 horas (23ºC) | +/- 1 horas (23ºC) | +/- 2 horas (23ºC) | +/- 2 horas (15ºC) |

| Tiempo máximo de repintado | 24 horas (23ºC) | 24 horas (23ºC) | 24 horas (23ºC) | 24 horas (23ºC) | 24 horas (15ºC) |

| Temperatura de uso | 10 ~ 30ºC | 5 ~ 35ºC | 5 ~ 30ºC | 5 ~ 35ºC | 5 ~ 15ºC |

| Dilución | NO | Agua (max. 20%) | DESMOPOL SOLVENT (5 ~10%) | NO | NO |

UNA CORRECTA ELECCIÓN

EN SISTEMAS DE POLIURETANO DESMOPOL Y POLIUREA pura TECNOCOAT

| SOPORTE | TEMPERATURA | IMPRIMACIÓN |

| POROSO (hormigón, morteros, ... ) |

5-35ºC | PRIMER PU-1050 PRIMER EPw-1070 PRIMER PU-1000* |

| 5 -15ºC | PRIMER PUc-1050 | |

| NO POROSO (metal, cerámica, láminas, asfalto, madera...) |

3 - 35 ºC | PRIMER EPw-1070 |

* Utilizar solo en sistemas DESMOPOL

EN SISTEMAS DE PINTURAS EPOXI TECNOFLOOR

| PRODUCTO DE ACABADO | SOPORTE | IMPRIMACIÓN |

| TECNOFLOOR Tw-3040 Revestimiento epoxi base agua |

CUALQUIERA | PRIMER EPw-1070 |

| TECNOFLOOR T-3020 Revestimiento epoxi 100% sólidos |

POROSO | PRIMER EP-1020 |

| NO POROSO | PRIMER EPw-1070 |

UNA CORRECTA APLICACIÓN

Los pasos mostrados a continuación son a modo orientativo, para una correcta aplicación aconsejamos leer detenidamente la ficha técnica de producto disponible en nuestra web.

-

Preparar correctamente el soporte según los procesos indicados en la ficha técnica.

-

Mezclar los dos componentes mediante agitador mecánico durante 2 minutos aproximadamente.

-

Aplicar una o varias capas a rodillo o mediante equipo air-less adecuado hasta conseguir la planimetría deseada. Entre capa y capa respetar el tiempo de secado al tacto y no superar en ningún caso el tiempo máximo de repintado. En caso de sobrepasar el tiempo de repintado deberemos volver a preparar el soporte y empezar de nuevo.

-

Esperar a que el tiempo de secado haya finalizado para seguir con la aplicación del sistema elegido.

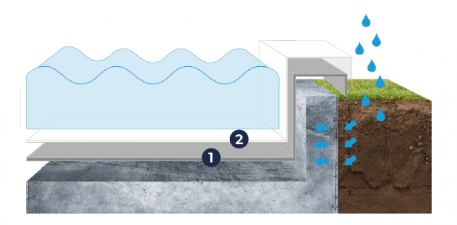

UN EXCELENTE MORTERO DE REPARACIÓN

En la mayoría de procesos de preparación del hormigón tenemos que rellenar irregularidades y coqueras.

Un “truco” para conseguir un excelente mortero de reparación de gran dureza, sin presencia de agua en la mezcla, y por tanto, sin retracción y de secado muy rápido es mezclar 1 parte de resina PRIMER EP-1020 con 3 partes de carbonato cálcico CaCO3.

.png)