El amianto es peligroso por la forma que tienen las fibras microscópicas que lo componen, más que por su composición química.

El amianto o “asbesto” es un material resistente al fuego tremendamente eficaz y también muy resistente al calor, motivo por el cual fue muy utilizado a partir de la Segunda Guerra Mundial, sin embargo posteriormente se descubrió que puede causar graves problemas para la salud, incluyendo varios tipos de cáncer por lo que se prohibió su uso a partir de 1980.

A pesar de esta prohibición el amianto sigue presente en estructuras anteriores y eliminarlo es caro y complicado, por lo que en muchos casos se opta por el proceso de encapsulación, esto evita que el amianto se libere en el aire y por lo tanto se evita cualquier problema relacionado con la salud.

Además con este proceso conseguimos una segunda ventaja, y es que, los beneficios de resistencia al fuego del asbesto permanecen inalteradas.

Otra enorme ventaja de este sistema es que es más económico y sencillo que el proceso de eliminación del material.

Estabilización o encapsulado

Consiste en aplicar, mediante proyección aerográfica y/o inyección, un material elastómero, en forma líquida, sobre el material que contiene amianto con el objetivo de evitar la liberación de fibras de amianto al ambiente. Se puede hacer la estabilización, bien creando una membrana sobre la superficie (estabilización cubridora) o penetrante dentro del material, ligando los componentes (estabilización penetrante).

El sistema TECNOCOAT CAPSULE permite aislar y neutralizar completamente las fibras cancerígenas de amianto a la vez que impermeabiliza, aisla y da robustez a la cubierta. Además en un 70% de tiempo menos que el desamiantado, y con la mitad del coste. Todo ello sin generar ningún tipo de residuo tóxico de amianto.

GUÍA TÉCNICA

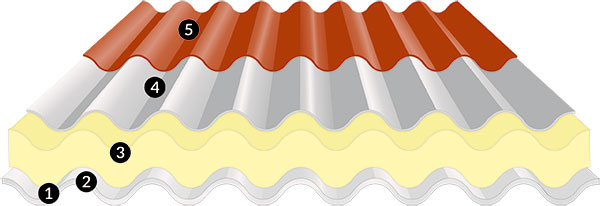

DETALLE DEL SISTEMA

Sistema Tecnopol Capsule Standard

1. Limpieza

La cubierta debe limpiarde se restos de polvo y verdín, así como de otros elementos que exisitan en su superfície y que impidan la correcta adhesión del sistema. Para ello utilizaremos lejia disuelta en agua en una proporción de 10 a 20%. Esta mezcla la aplicaremos con un equipo limpiador a baja presión.

2. Puntos singulares

Se debe cortar la parte sobrante de los tornillos que sobresalgan más de 1cm mediante cizalla.

Las uniones entre placas, tornillos, encuentros con paramentos verticales y cualquier otra particularidad que represente un ángulo o saliente se deberá tratar con MASTIC PU y TECNOBAND 100.

3. Imprimación

En el soporte seco y limpio aplicar, mediante equipo air-less, una primera capa de imprimación epoxi base agua PRIMER EPw-1070, de este modo se mejora la adherencia y características de la planimetría del soporte. Consultar la ficha técnica de este producto para más información.

4. Protección y encapsulado

Aplicar, mediante equipo de proyección tipo TECNOPOL TC2049, varias capas de TECNOCOAT P-2049 hasta conseguir un grosor mínimo de 1,4 mm.

5. Protección UV

Con la finalidad de proteger el sistema de los rayos UV es necesario aplicar una capa de protección alifática, mediante equipo air-less, de una capa de nuestra resina de poliuretano TECNOTOP 2C .

Sistema Tecnopol Capsule con Aislamiento Térmico

1. Limpieza

La cubierta debe limpiarde se restos de polvo y verdín, así como de otros elementos que exisitan en su superfície y que impidan la correcta adhesión del sistema. Para ello utilizaremos lejia disuelta en agua en una proporción de 10 a 20%. Esta mezcla la aplicaremos con un equipo limpiador a baja presión.

2. Puntos singulares

Se debe cortar la parte sobrante de los tornillos que sobresalgan más de 1cm mediante cizalla.

Las uniones entre placas, tornillos, encuentros con paramentos verticales y cualquier otra particularidad que represente un ángulo o saliente se deberá tratar con MASTIC PU y TECNOBAND 100.

3. Aislamiento Térmico

Aplicar, mediante equipo de proyección una capa de TECNOFOAM G-2050 directamente sobre el soporte limpio y seco.

4. Protección y encapsulado

Aplicar, con un equipo de proyección (puede utilizarse el mismo que para la espuma) varias capas de TECNOCOAT P-2049 LV hasta conseguir un grosor mínimo de 1,4 mm.

5. Protección UV

Con la finalidad de proteger el sistema de los rayos UV es necesario aplicar una capa de protección alifática, mediante equipo air-less, de una capa de nuestra resina de poliuretano TECNOTOP 2C .